+86-0755-2799-9895

+86-0755-2799-9895

+86-0755-2799-9895

+86-0755-2799-9895

1. 碳纤维真空成型工艺详解

核心概念: 一种利用真空负压 作为唯一或主要压实力的复合材料成型工艺

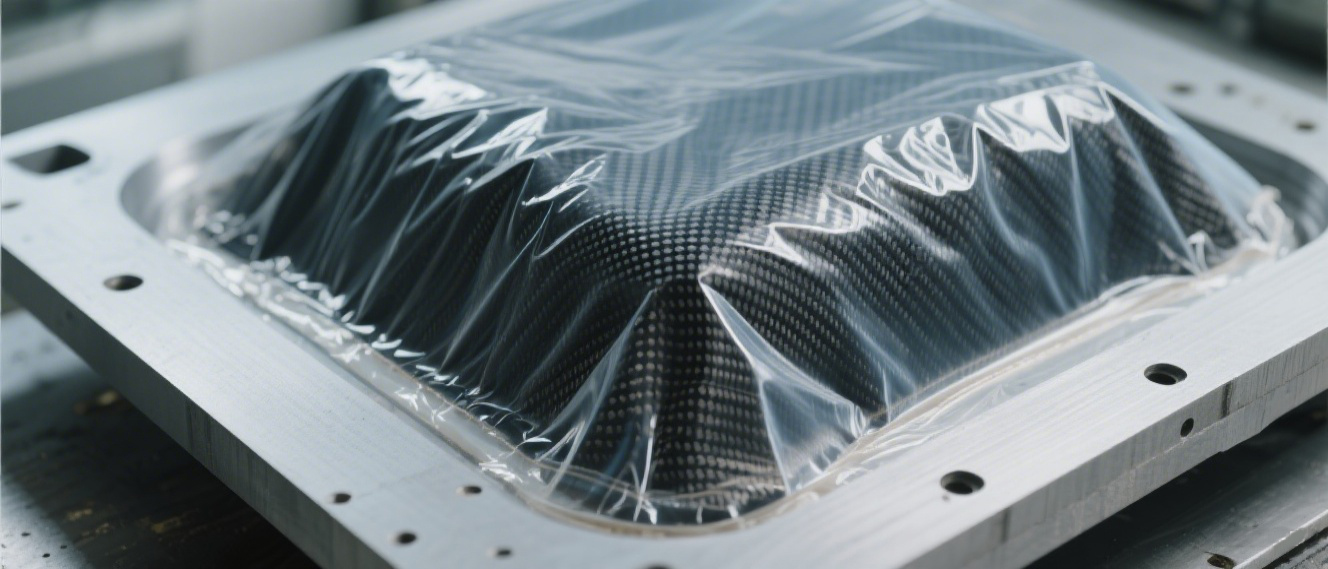

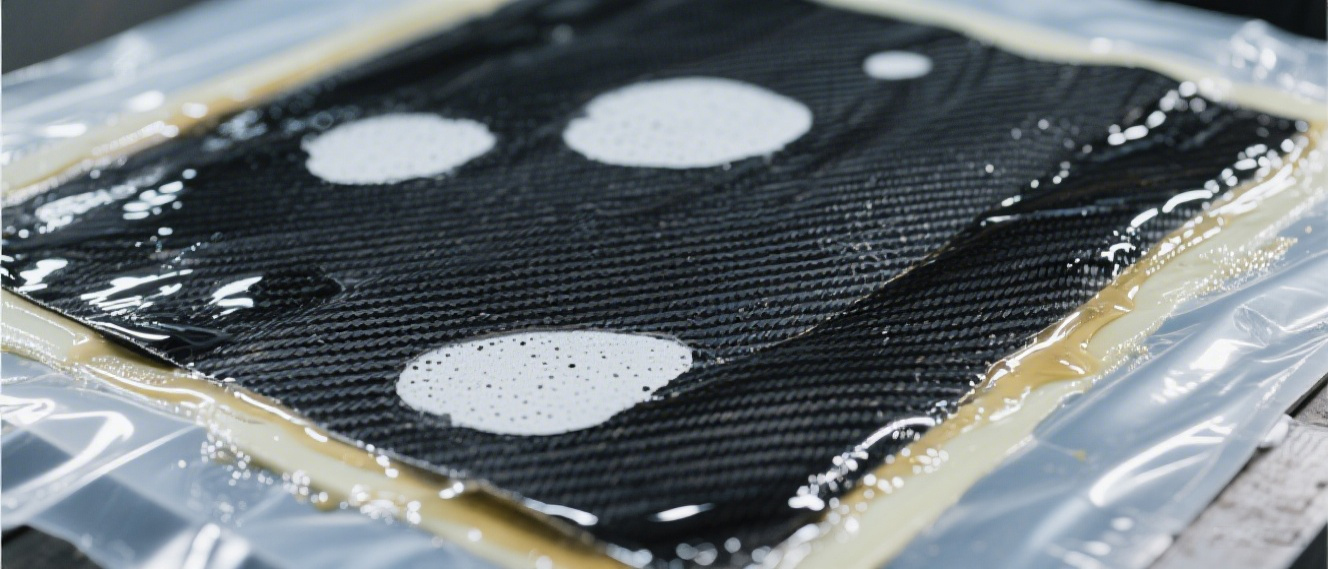

将铺叠在模具上的碳纤维增强材料(干布+树脂,或预浸料)用真空袋密封

抽真空产生低于大气压的环境(通常≥ -0.08 MPa) ,利用大气压(约 0.1 MPa)

均匀压实铺层,同时配合加热(烘箱、热毯或环境温度) 使树脂流动、浸润纤维并固化

2. 真空成型工艺特点

设备(真空泵、烘箱)投资远低于热压罐

模具(常为木模、复合材料模)成本显著低于热压罐用高压高精度金属模

压力来源单一: 仅依靠大气压(约0.1 MPa) 作为压实压力,压力有限

压力相对均匀: 大气压从各个方向作用于真空袋,能提供较好的均匀压实效果 (优于接触成型)

优异的排气能力: 持续真空有效排出空气、水分和挥发物 ,减少孔隙率(效果不如热压罐)

3. 碳纤维真空成型工艺流程

材料准备-铺层(Lay-up)-密封-脱模与后处理

4. 碳纤维真空成型工艺的优缺点

优点

设备简易,场地要求低: 真空泵和烘箱(或热毯)即可满足大部分需求

优异的复杂形状适应性: 对曲面、凹槽、大尺寸结构适应性极强

良好的表面质量(贴模面): 模具面可达到较高光洁度

有效降低孔隙率: 真空持续排气,显著优于开模接触成型

操作相对简单易学: 技术门槛低于热压罐

缺点

力学性能受限: 最大压实压力仅0.1 MPa,导致纤维体积含量偏低(50-55%)、孔隙率较高( 1-3%+)、力学性能(尤其层间强度和压缩强度)显著低于热压罐制品

树脂流动控制挑战(湿法): 易出现浸润不均(贫胶/富胶)、树脂流胶等问题,影响性能和外观一致性

固化温度与时间限制: 受烘箱尺寸、功率或树脂体系限制

真空袋系统可靠性: 密封失效风险始终存在,可能导致批次报废

生产效率相对较低: 铺层(尤其湿法)、封装耗时,固化时间可能较长

双面质量差异: 真空袋面(非贴模面)通常较为粗糙,需要额外处理

挥发物处理(湿法): 部分树脂(如聚酯/乙烯基酯)固化过程可能产生刺激性气味或少量VOCs

5. 碳纤维真空成型工艺的应用领域 & 未来发展趋势

应用领域

汽车: 车身覆盖件(引擎盖、扰流板)、内饰件、非承力结构件、原型车部件

船舶与海洋: 船体、甲板部件、舱盖、导流罩、皮划艇、桨板

风力发电: 中小型风机叶片、机舱罩、整流罩

体育休闲: 自行车车架(入门/中端)、头盔、冲浪板、滑雪板、钓鱼竿、赛艇(部分非主承力件)

工业设备: 机器防护罩、面板、支架、管道、储罐内衬、工装夹具

建筑与艺术: 建筑装饰板、雕塑、模型、展具

消费电子: 无人机机身(消费级)、音响外壳、高端电子设备外壳

航空航天(次承力件/内饰): 整流罩、内饰板、导管、次级支架

未来发展趋势

预浸料优化: 开发专为真空袋工艺优化的高性能、低粘度、高流动性的预浸料(VO - Vacuum Only)

效率与自动化

自动化铺贴应用: 探索在真空成型中应用自动裁切机、简易铺贴设备,尤其适用于平板或单曲率部件

快速固化树脂体系: 缩短固化周期,提高生产效率

模块化/集成化设备: 发展紧凑型、易操作的真空-加热集成系统

干纤维灌注替代湿法: 提高浸润均匀性,减少VOCs排放(虽然严格说这是RTM变种,但常与真空结合)

应用拓展: 在小批量定制化、大型非主承力结构领域持续替代传统材料和更昂贵工艺

总结

其核心在于利用大气压力(约0.1 MPa)通过 真空负压系统 均匀压实铺层,结合加热(烘箱/热毯/室温)完成树脂固化和纤维浸润